现在汽车的各项新技术需要连接器产品来相应匹配。有关最新安全性,功率,可靠性,和驾驭体会立异的电子系统近年来促进了汽车技术的发展。通过选择经用的新式材料和集成化规划来研发和制作的连接器,已经成为汽车技术的关键部分。

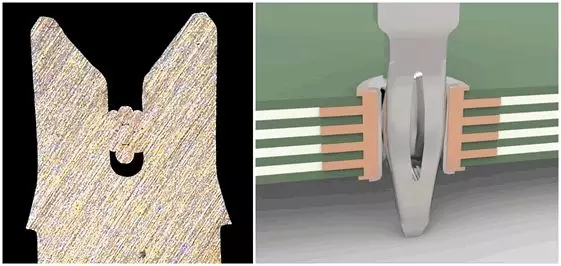

在凌乱的无需焊接的PCB板端联接上,压合或习气针技术继续占干流。这项技术是从20世纪70年代的背板和电信设备上发展起来的。作为一种广泛的汽车级联接技术,以供应超可靠的、冷焊的、板级水平的联接而出名,可以在恶劣的环境中吸收不同材料和部件之间的多余热量。为了在刺进过程中不损坏影响长期可靠性的电镀通孔,压合区的规划应具有满足的变形弹性。一旦咬合,压合联接在孔内会继续产生较高的相对梁力。然后产生一个气密联接,使他们可以在极点的温度,冲击和振荡下安全可靠,这是汽车使用中的一个志向选择。

压焊联接IDC(左)和压合联接(右)

压焊联接(IDC)方法也是从20世纪60年代的商业和工业技术基础上发展起来的,现在成为汽车要害系统中实心或绞合离散导线的首选终端联接办法。IDC触头一般选用抗疲劳荧光粉青铜材料(就像习气针相同),在引线刺进进程中具有弹性,以避免单根钢绞线遭到损害,一起导体内产生塑性变形的材料仍具有满足的强度,以供应气密、冷焊端接,以及在最恶劣的环境中的可靠性。IDC联接技术的另一个共同利益是其与二次涂层、灌装和二次成型工艺的兼容性,运用户可以彻底不影响联接完整性的情况下还具有防水功用。而不像传统的只需弹性的接触系统,在灌装进程和热膨胀进程中都简略遭到灌装材料的侵入。

最新用于汽车运用的压合和IDC联接技术的是一种新式连接器,它将作业验证过的压合PCB板端和IDC离散线联接等特性结合到一个单一、简略的线对板连接器系统中,这类联接多用于分立式18-24 AWG电线中。这种新的处理计划为设计者供应了目前市场上下件连接器一种可靠、本钱效益高的替代计划,并根据电线规范不同电流等级能到6-10A(电压到125 V),作业温度规划从-40°C至125°C。

这种新组合的汽车连接器技术的优点包含:增强线缆坚持力和PCB粘接能力的冗余联接系统;在对极点温度、冲击、振荡和热膨胀具有很强的耐受性;与灌装、二次成型和涂层工艺兼容,并且没有任何材料侵入危险。这些新的连接器容许运用者联接两个紧邻的但方向或摆放方位不相同的PCB,这样可靠性比一般用于在两个零拔插力(ZIF)连接器之间跳转的FFC/FPC电缆更好,特别是在高振荡运用中,更表现这个特性。也能使装有大电流多色离散线的FFC/FPC连接器的功用更超卓。也使得车辆的设备和修补更简略。此外,两层拼装办法容许在板的制作进程中可以进行预设备。这意味着电线可以运用任何规范的东西刺进和按压到位,也可以进行预先设备,然后用户只需按下连接器到PCB就完结毕竟拼装。

汽车上运用的电子模块以前运用凌乱的、名贵的、重密封的铸造金属外壳,用装入或拆除的程序来装备带连接器的PCB模块,并运用盖子和垫圈进行密封。由于现代先进的成型和制作工艺,这些类型的模块现已被集成的、镶模的塑料外壳或盖子所替代,它们分量更轻,也廉价得多。嵌入PIN针塑件的具有更好的电气密封功用,也简略压合。一起二次成型技术将硅橡胶垫片材料直接集成到盖子中,省去了单独设备垫圈的费事。

汽车连接器组件也为更先进的汽车处理计划供应好的选择。集成了多种连接器、汇流槽、引线结构、线圈、电容器、紧固件和其他组件在一起的模块,可以供应多功用连接器处理计划。这些日益盛行的组件具有本钱优势、设备修补方便,功用更为可靠等利益,未来的汽车连接器技术发展更多的侧重在集成化、模块化上。也期待更先进的汽车连接器技术。